自2021年6月1號起,GB/T 39251-2020《增材制造 金屬粉末性能表征方法》等14項推薦國家標準開始實施!該標準主要規范了金屬粉末性能的表征方法,檢測項目主要包括:外觀質量、化學成分、粒度及粒度分布、顆粒粒形、流動性、密度、夾雜物及空心粉。

作為材料表征領域的專家,其先進的分析檢測技術為增材制造行業提供粒度、粒度分布、顆粒形貌等貫標解決方案。涉及技術及儀器包含:

ü 激光衍射法:Mastersizer3000超高速智能激光粒度儀

ü 動態圖像法:Hydro Insight 智能顆粒圖像分析儀

ü 靜態圖像法(顯微鏡法):Morphologi-4 全自動粒度粒形分析儀

一、粒度及粒度分布檢測的必要性

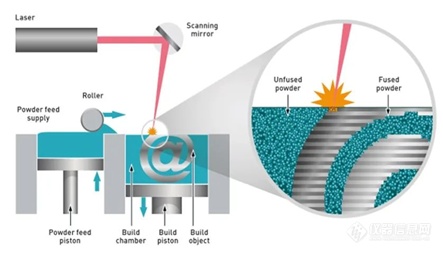

為什么增材材料要對粒度及粒形分布進行檢測呢?這是因為其工藝性質決定的。增材制造是在金屬粉末層熔融過程中,先使金屬粉末層分布于制造平臺上,然后使用激光或電子束選擇性地熔化或熔融粉末。熔化后,平臺將被降低,并且過程將持續重復,直到制造過程完成。未熔融粉末將被去除,并根據其狀態重復使用或回收。

粉末層增材制造工藝的效率和成品組件的質量在很大程度上取決于粉末的流動性和堆積密度。粒度會直接影響這些特性,是該工藝的關鍵技術指標,例如,對于選擇性激光熔融工藝(SLM),最佳粉末粒度在 15-45 μm;而對于電子束熔融工藝(EBM),最佳粉末顆粒則應在 45-106 μm(對于 EBM)范圍內。

圖1 層疊增材制造工藝的粉末床工藝圖

圖1展示了SLM工藝中金屬粉末床如何形成和掃描激光金屬形成2D形貌。持續不斷的新的粉末床為最終的3D金屬部件提供原材料。金屬部件的結構一致性和完成件的表面平整度與粉末的化學特性和堆積密度息息相關。

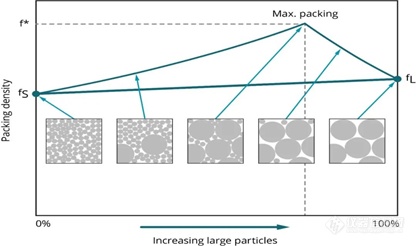

粉末的堆積密度是由顆粒大小和形狀控制的。如圖2,粉末中大顆粒過多降低填料的密度,而小顆粒過多則降低填料的流動性。只有當大顆粒和小顆粒比例*時,填充密度最大,大顆粒中的小空隙被小顆粒填滿,流動性和堆積密度達到最佳值。

圖2 堆積密度和顆粒大小的關系

為了保證厚度的均一,通常會選擇較窄的粒徑分布。顆粒的填充和流通性對于金屬粉末3D打印技術非常重要,這也是我們為什么要優化粒度及其分布,以實現所需的大顆粒和小顆粒的比例,這點非常重要。

堆積密度會影響熔融池的連續性,較低的堆積密度會導致熔融不連續,完成件表面粗糙,導致結果的一致性降低。

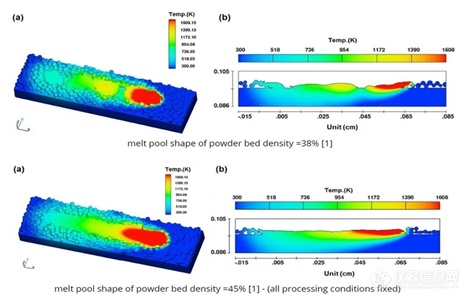

圖3 堆積密度影響的熔融池分析

如圖3所示,粉末床在于激光接觸時的熔融池模擬圖像,熔融池的溫度與粉末的組分和由堆積密度控制的熔融池的連續性直接相關,如果堆積密度高,就會形成一個連續的熔融池,生產出表面光滑、結構穩定的完成件。

二、新國標中的粒度及粒度分布的相關指標

2021年6月1日開始實施的系列標準中對于各種金屬粉末的粒度及粒度分布,做了具體的推薦要求,涉及金屬粉末粒度分析的標準如下所示:

ü GB/T 38970-2020《增材制造用鉬及鉬合金》

ü GB/T 38971-2020《增材制造用球形鈷鉻合金粉》

ü GB/T 38972-2020《增材制造用硼化鈦顆粒增強鋁合金粉》

ü GB/T 38974-2020《增材制造用鈮及鈮合金粉》

ü GB/T 38975-2020《增材制造用鉭及鉭合金粉》

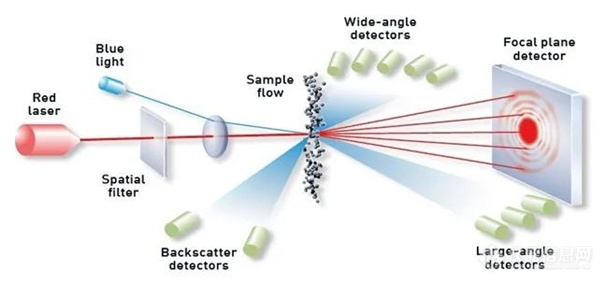

三、金屬粉末粒度分布測試技術:激光衍射法

關于粒度及粒度分布,在6月1日施行的GB/T39251-2020 等6項國家標準中,推薦是使用激光衍射法,具體標準參考 GB/T 19077。這是因為激光衍射法且具備樣品用量少、制備簡單、測量速度快、重現性好等優點,除此之外,激光衍射發廣泛適用于所有增材制造用金屬粉末的粒度分布檢測,該技術測試覆蓋范圍寬(馬爾文帕納科激光粒度儀測量范圍達到0.01 μm ~3500 μm,*覆蓋增材制造行業金屬粉末的粒徑范圍)。

圖4 激光衍射測量原理圖

激光衍射測量是一種非常常用的測試粒徑大小及分布的方法----特別是面對較小的粒度范圍時。 在激光衍射測量中,激光束穿過分散的顆粒樣品,測試散射光強度的角度變化。因為較大的顆粒有較小的角度和較大的散射光強,而較小的顆粒則有較大的角度和較小的散射光強。激光衍射分析儀運用米氏理論,根據所測量的散射光的角度依賴性來計算樣品顆粒的粒度分布。

馬爾文帕納科粒度及粒度分布解決方案

馬爾文帕納科 Mastersizer 3000 超高速智能激光粒度儀高度自動化,可實現按鈕操作,并且只需很少的手動輸入即可提供高產量分析,并且有非常廣泛的動態范圍0.01 至~3500 µm ,可以精確測量金屬粉末的粒徑分布。并且還可以很容易的在干法和濕法之間切換,測試金屬粉末濕分散和干分散的粒徑大小。

圖5 Mastersizer 3000 超高速智能激光粒度儀

圖 6顯示了在 Mastersizer 3000 上使用濕法和干法分散制備的金屬粉末的測量結果,可以看到濕法和干法結果一致。其實,如果優化了分散程序且采樣具有可比性,干濕法應具有等效結果。從趨勢表也可以看出,干法和濕法結果一致性非常好。從GB/T 39251-2020 《增材制造 金屬粉末性能表征方法》中,關于金屬粉末粒度要求來看,這應該屬于I 類金屬粉末材料,適用于粉末床熔融(選區激光熔融)增材制造 。

四、金屬粉末顆粒形貌測試技術:動態圖像法/ 靜態圖像法

目前測試顆粒大小和形貌的技術主要有三種:

ü SEM技術:分辨率高,但統計顆粒數目不多,可作為定性技術;

ü 動態圖像技術:可以提供很多的顆粒數量,但圖像質量較差,對于小顆粒的形貌還有區分顆粒的表面結構,較為困難;

ü 靜態圖像技術:可以兼顧分辨率和顆粒數量,可以定性,也可以定量。

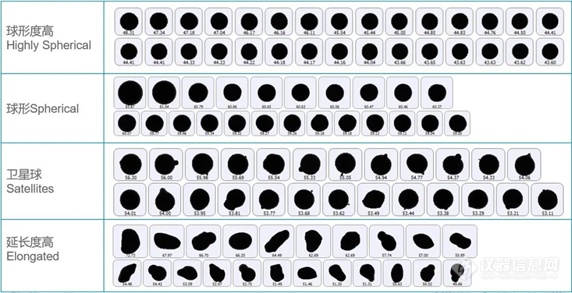

國標中對于各種金屬粉末的顆粒形狀,也就是粉末的微觀形貌、球形度的表征方法推薦使用動態顆粒圖像分析法和顯微鏡法(靜態圖像法)。粉末球形度以一定數量粉末顆粒投影界面的圓形度檢測值的平均值進行近似表征。

馬爾文帕納科動態顆粒圖像分析解決方案

最新推出的 Hydro Insight 動態顆粒圖像分析儀采用高速高分辨率攝像機實時采集動態顆粒圖像,搭配 Mastersizer 3000 超高速智能激光粒度儀可以提供顆粒的分散和單個顆粒實時的圖像,并且可以定量測試樣品的分布數據,還有32個尺寸和形狀的相關指標,如圓度、橢圓圖、不透明度、平均直徑、長寬比,可以幫助了解顆粒的大小和形狀是如何影響了材料的性能。方便您更好地了解您的材料,簡化故障排除,并助力快速開發新方法。

圖7 Hydro Insight 動態圖像分析儀(左)

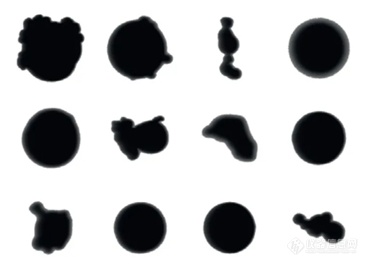

金屬粉末樣品中少量的大顆粒或者小顆粒用激光衍射的方法很難捕捉到信號,Hydro Insight 動態顆粒形貌分析儀可以對單個顆粒進行成像,并提供數量分布,并且可以看到顆粒的形貌。幫助我們看到這些大顆粒是否真實存在,以及它的外觀,是高度球形的顆粒,衛星顆粒還是高度不規則的顆粒。

圖8 Hydro Insight 呈現的大顆粒形貌

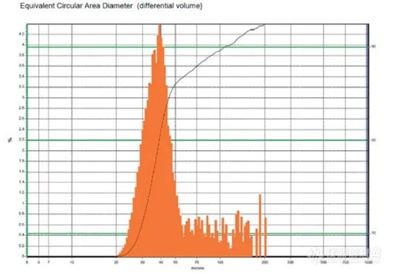

圖9 動態圖像法顆粒分布累積曲線

馬爾文帕納科靜態圖像分析解決方案

馬爾文帕納科還提供靜態圖像法高效顆粒形貌測量工具——Morphologi 4 全自動粒度粒形分析儀,用于測量從0.5 微米到數毫米的顆粒粒度和形狀。使用伸長率、圓度、凸度等參數報告形狀信息,以量化顆粒不規則性和表面粗糙度。與手動顯微鏡和電子顯微鏡相比,自動成像更高效,可提供數萬顆粒的統計數據。

圖10 Morphologi 4-ID 全自動粒度粒形分析儀

Morphologi 4 全自動粒度粒形分析儀粒度測量范圍從0.5μm到1300μm,采用整體式干粉分散裝置,優化的顯微鏡光學器件和高信噪比CMOS相機,從樣品分散到結果分析,均實現自動化SOP控制。

圖11 鈦合金粉末球形度分析示意圖

由于80-95%的金屬粉末在增材制造的整個周期中都沒有使用,昂貴的金屬粉末回收利用也是增材制造行業中的關注重點。

為減少制造過程中降解的粉末導致零件質量的下降,避免導致災難性的零件故障,關注原始材料和回收材料形貌的微妙偏差就顯得尤為重要。

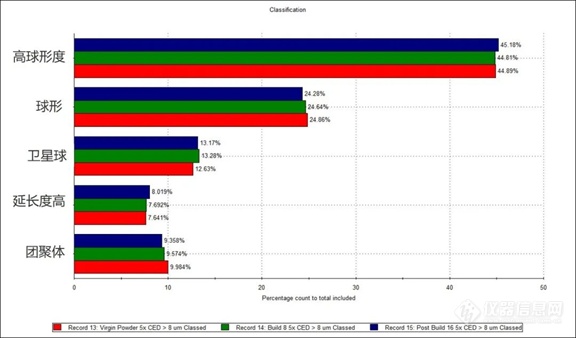

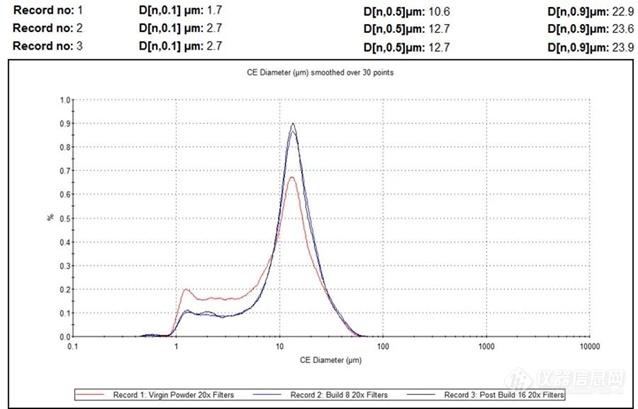

Morphologi 4 粒度粒形分析儀對原始粉末和使用多次后的粉末進行檢測,為您揭示回收粉末材料與原始粉末的細微差異,進一步解析造成粉體流動性和堆積密度不同的原因。

圖12 鈦合金球形度分析統計結果,紅色為原始粉末,綠色為使用8次的粉末,藍色為使用16次的粉末

圖13 樣品的圓當量粒度分布圖,紅色是原始粉末,藍色為使用8次的粉末,黑色為16次的粉末

相關產品

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心