歐洲標準EN ISO 7253屬于技術委員會CEN/TC 139“清漆和涂層材料”(秘書處:德國)的職權范圍。以其為基礎的的標準ISO 7253 通過ISO/TC 35/SC 9“色漆和清漆的通用測試方法”(秘書處:英國)修訂。德國標準DIN EN ISO 7253屬于NAB-工作委員會7“涂層材料和涂層的通用測試方法”的職權范圍。

該標準使用平行于試板長邊的劃痕替代所謂的十字劃痕(安德里亞交叉劃痕)。平行劃痕的優點在于,在其整個長度上可以進行評價。而在十字劃痕的交叉點的位置存在一個或大或小的滲透區域而不能夠進行評價。

劃痕的準備以及形狀將進一步的描述和規定,因為活塞環試驗表明,本質不同的劃痕對結果造成的影響超出目前人們接受的范圍。一方面如使用刀具在涂層的表面上劃出不被認可的切口,可能在測試的過程中重新合上,則觀察到的滲透將非常的細微;另一方面,不被認可的劃痕,例如使用Sikkens-雕刻針,劃痕附近的涂層在測試前已經在底層上剝離,這樣觀察到的滲透將過于巨大。用于測試使用得van Laar以及Clemen-劃痕雕刻針在圖1和圖2給出。

對于第二段引用的標準所對應的德國標準如下:

ISO 1512 見 DIN EN ISO 15528

ISO 1513 見 DIN EN ISO 1513

ISO 1514 見DIN EN ISO 1514

ISO 2808 見DIN ISO 2808

ISO 3270 見 DIN ISO 23270

ISO 3574 見 DIN 1623-1

ISO 3696 見 DIN ISO 3696

ISO 4628-1 見 DIN 53230,E DIN ISO 4823-1

ISO 4628-2 見 DIN 53209,E DIN ISO 4823-2

ISO 4628-3 見 DIN 53210,E DIN ISO 4823-3

ISO 4628-4 見 DIN ISO 4628-4,E DIN ISO 4823-4

ISO 4628-4 見 DIN ISO 4628-5,E DIN ISO 4823-5

修改

相對于DIN 53167:1985-12對如下內容進行了修改:

等效采用標準ISO 7253:1996的規定。無本質性的變動,因為以前的版本標準 DIN 53167:1985-12對測試的描述在內容上與標準ISO 7253一致。ISO 4628-8應采納DIN 53176:1985-12對樣板評價的描述,并計劃作為歐洲標準(DIN EN ISO 4628-8)采用。

以前的版本

DIN 53167:1972-08,1985-12

1 適用范圍

該標準屬于處理取樣以及涂層材料測試的標準系列。

如果對涂層提出相關的要求以及要求產品的詳細說明,該標準描述一種涂層耐鹽霧的確認方法。

2 引用標準

以下標準性文檔包含的在正文中指示的規定為本標準的組成部分。對于有帶有日期的指示,出版物后期的修改以及修訂無效。盡管如此,請求該標準的使用者能夠對所以下使用的的標準文檔是否為新版本進行測試。對于非帶有日期的說明,相關引用標準的終版本有效。ISO 以及IEC的成員列出有效標準的目錄。

ISO1512:1991,色漆和清漆——液態或膏狀產品的取樣。

ISO1513:1992,色漆和清漆——測試樣品的檢查和準備。

ISO1514:1993,色漆和清漆——測試的標準樣板。

ISO 2808:—1)色漆和清漆——漆膜厚度的確認。

ISO3270:1984,色漆和清漆以及它們的原材料——調整以及測試的溫度和濕度。

ISO 3574:1986,商品級和沖壓級冷軋碳素鋼薄板。

ISO3696:3696,分析使用試驗用水——測試方法和詳細說明。

ISO 4628-1-1982,涂料和清漆——色漆涂層剝蝕的評定——一般性缺陷程度、數量和大小的規定. ——第1部分:一般原則和等級表。

ISO 4628-2-1982, 涂料和清漆——色漆涂層剝蝕的評定——一般性缺陷程度、數量和大小的規定——第2部分:起泡程度的規定。

ISO 4628-3-1982, 涂料和清漆——色漆涂層剝蝕的評定——一般性缺陷程度、數量和大小的規定——第3部分:生銹程度的規定。

ISO 4628-4-1982,色漆和清漆——色漆涂層剝蝕的評定——一般性缺陷程度、數量和大小的規定——第4部分:裂紋程度的規定。

ISO 4628-5-1982,色漆和清漆——色漆涂層剝蝕的評定——一般性缺陷的程度、數量和大小的規定——第5部分:剝落程度的規定。

3 原理

將涂層的試驗板曝露在中性的鹽霧下。這種要求的引起的效果按照合同雙雙約定的標準進行評價。總體上按照主觀的立場選擇標準。

4 要求的附加的說明

對于任何使用,在標準中規定的測試方法必須通過附加的說明補充,詳見附錄A。

5 試驗溶液

5.1 試驗溶液是將氯化鈉溶解于符合ISO 3696三級水中配制,其濃度為(50±5)g/L。氯化鈉的純度至少為99.6%(質量成分)并且不包含銅和鎳。含量部允許超過0.1%(質量成分)。如果溶液的PH-值超過6.0到7.0的范圍,必須對鹽和/或水中包含的雜質成分進行分析。

1)正在準備(由ISO 2808:1908修訂)

5.2 新配制的試驗溶液的PH-值在噴霧中以及在噴霧室(見6.2)搜集的溶液的PH-值在6.5和7.2之間。如果必要,可加入分析純鹽酸或者氫氧化鈉溶液進行調解。

注2 溶液噴灑期間二氧化碳的散發可能引起PH-值得改變。如果在溶液中二氧化碳濃度較小,例如在沖入到儀器之前,將溶液加熱到35度,這種現象則可以避免,另外一種辦法是使用新的燒開過的水配制溶液。

5.3 試驗溶液注入到設備的儲罐前應進行過濾,以防止固體物質堵塞噴嘴。

6 設備

一般試驗或者玻璃儀器,由以下部分組成:

6.1 噴霧室:由耐鹽水腐蝕的材料制成和襯里。必須具有頂蓋,凝集在頂蓋上的液滴不能夠滴落到試板上。鹽霧室的容積至少為0.4m3,因為從實際經驗得知,比以上體積要求小的鹽霧室不能夠保證噴霧的均勻性。

鹽霧室的尺寸以及形狀的選擇能夠確保在鹽霧收集器(6.4)中收集的溶液滿足10.2中規定的范圍。

對于容積超過2m3的噴霧室,為便于操作在設計和構造上應予以充分的考慮。應考慮的因素列于附錄B中。

6.2 恒溫控制元件:確保鹽霧室以及其中的溶液能夠保持在規定的溫度(見10.1)。溫度通過溫度傳感器調節,其安裝在離室內離箱壁至少100 mm的地方。溫度計設在箱內離箱壁、頂部以及底部至少100 mm的地方,并能夠在箱外讀數。

6.3噴嘴:在恒定的壓力和濕度下用于壓力空氣的供給,并且用于溶液的儲罐以及噴嘴的材料能夠對防止鹽水的腐蝕。

對于每個噴嘴引入的空氣必須通過過濾器過濾,以次去除油基以及固體物質。空氣壓力要求在70kPa到170kPa之間。為避免噴灑液滴的霧化,空氣在進入到噴嘴之前進行增濕。空氣進入到噴嘴之前應通過符合ISO 3696要求的、裝有質量級別至少為3的水的、其溫度比噴霧室高幾度的飽和罐。實際的使用的溫度依賴于使用的壓力以及噴嘴的形式。溫度的設置能夠確保在測試室收集的量以及噴霧的氯化鈉的濃度保持在一個規定的范圍內(見10.2)。

儲存測試溶液的儲罐,由鹽水溶液耐腐蝕的材料制成并且具有保持槽內恒定水位高度的裝置。

噴嘴應由玻璃或合成材料等其他化學惰性材料制成。

必須對鹽霧室進行抽氣,防止室內氣壓的過高,但是盡管如此周圍的條件不能影響到鹽霧室內部的條件。

注 3 為防止對試板的直接噴濺,可以使用導管。使用可以調節的導管確保噴霧能夠均勻的分散到鹽霧室內。

6.4 鹽霧收集器:由防止化學物質的惰性材料制成(見注釋4)。鹽霧收集器必須位于噴氣室內放置試板的地方。一個置于靠近噴霧的入口,另一個置于遠離噴霧入口處。其位置要求收集到的只是鹽霧,而不是從試板、或從室內的其他部件或者鹽霧室滴下的液滴。鹽霧收集器的數量至少為噴嘴數量的2倍。

注釋4 由玻璃或者塑料制成的漏斗的管子至少能夠插到帶克度的量筒中,可以作為適合的鹽霧收集器被證明。漏斗的直徑為100mm,其收集面積至少為80cm2。

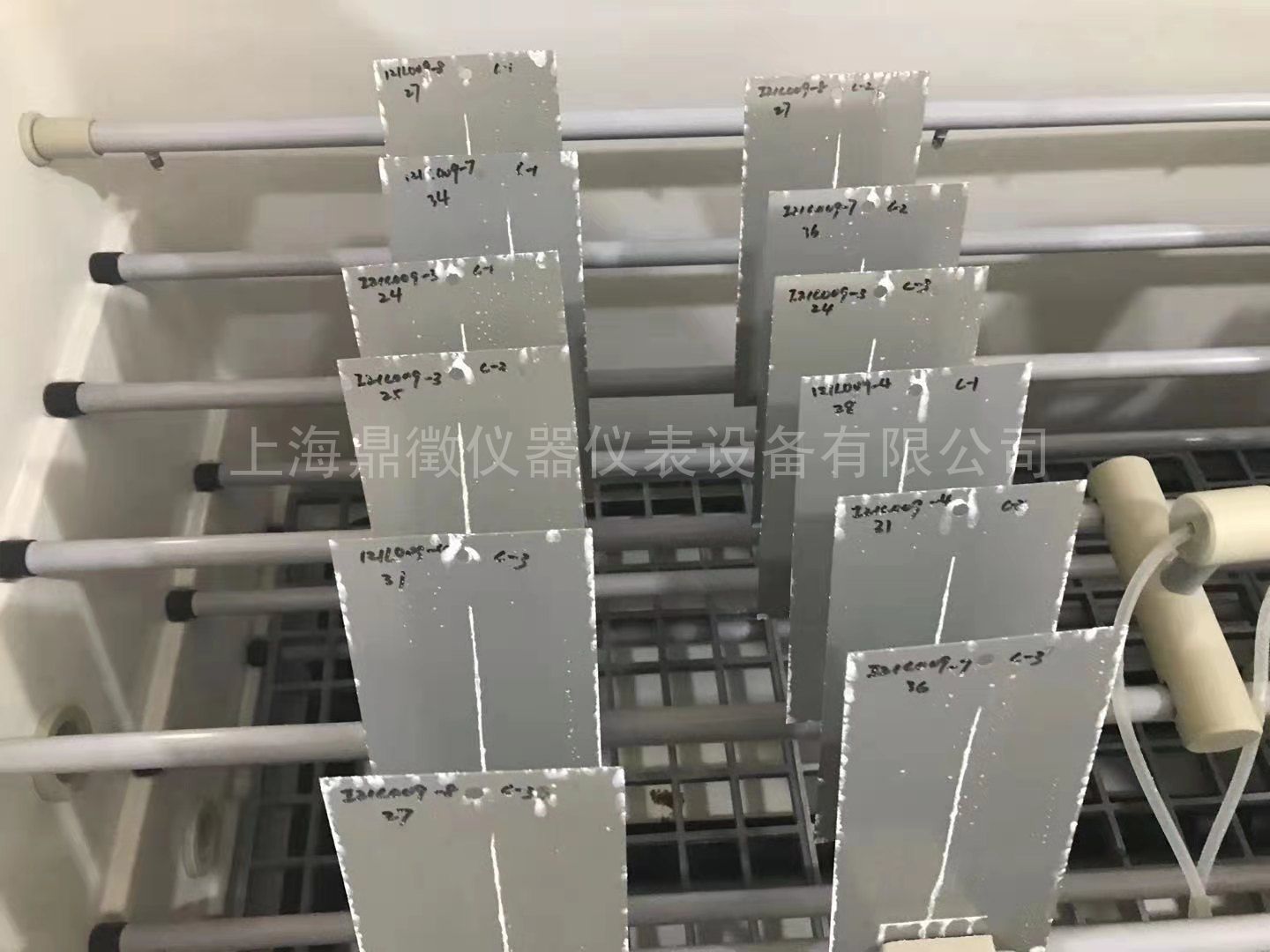

6.5試板的固定裝置,試板以垂直角度為15°到25°固定在固定裝置上,通常情況下,固定裝置由非金屬的惰性材料,如玻璃、塑料或者符合要求的鍍層的木材構成。如果特殊情況下需要對試板進行懸掛,可以使用合成的纖維、棉繩以及其它的惰性的、絕緣的材料,而不能夠使用金屬材料。試板可以在在鹽霧室中以不同的層次放置,但是不能夠允許溶液從上一層的試板或者上一層的試板架上滴到下一層試板上。

6.6如果用于噴霧試驗的設備或者溶液用于其它目的應用,并且與測試的固定具有偏差,必須在使用從根本上進行清洗。

6.7按照附錄C的要求對儀器進行校準。

7 試樣

按照ISO 1512的要求對要測試的涂層材料(或者在多涂層系統下的每一種涂層材料)進行有代表性的抽取。

按照ISO 1513預測試并準備進一步的實驗。

8 試驗樣板

8.1 材料和尺寸

如果無另行規定或商定,試驗樣板使用ISO 1514要求的鋼板,其尺寸約為150 mm× 100 mm ×1 mm。

8.2 制板和涂復

如果無另行規定,按照ISO 1514準備試板并且按照規定的方法使用測試的涂層材料或系統進行涂復。

如果無另行規定,試板的背面以及周邊同樣用被試產品的材料或者涂層體系涂覆。

如果不采用試板的背面以及周邊使用的被試產品的材料,則需要比被試產品更耐腐蝕的產品來涂覆。

8.3 干燥和狀態調節

每個涂層的濕板在規定的時間間隔以及在規定的條件下進行干燥或者加熱,如果需要進行老化。如果沒有其它的規定,應在溫度(23±2)°C,相對濕度為(50±5)%、具有空氣循環、不受陽光直接暴曬的條件下,狀態調節至少16小時,然后盡快投入試驗。

8.4 干燥層的厚度

按照ISO 2808規定的無破壞性的方法,確認干燥的涂層的厚度,單位為微米。

8.5 劃痕的準備

所有的劃痕的相互距離至少為25 mm并且遠離試板的邊緣。

如果有規定,劃痕應劃透涂層至底材。

劃痕裝置具備硬的端。如無另行規定,劃痕應當為長方形的或者梯形結構的(梯形從下到上加寬)并且露出的底材的寬度為0.3 mm到1.0 mm之間。

可以準備一條或者兩條劃痕。如無另行規定,劃痕與試板的長邊平行。

不允許使用刀具準備劃痕。

對于鋁試板,必須準備兩個互相垂直的、但是非相交叉的劃痕。其中一個劃痕必須平行軋制方向并且與另一條劃痕互相垂直。

注5 如果試板為鍍鋅或鋅層覆蓋的鋼板組成,如無另行規定,劃痕應當到鋅層而不是劃過鋅層到鋼底材。

9 試板的曝露方法

9.1 不應將試板放置在噴霧室中霧粒從噴嘴射出的直線軌跡上。

9.2每個試板的被試表面朝上并且垂線的夾角為15到25°。

注 6 試板在噴霧室中安裝的角度非常重要。

基于合同雙雙的約定,在很多情況下需要對不同的形狀的、涂層的結構部件進行檢測。在這些測試中,特別重要的是應當把這些不同形狀的部件按照使用的正常狀態放置,但是盡管如此,部件放置應盡可能避免妨礙氣流的流動。如果部件妨礙了氣流的流動,則其它的試板或不部件不能夠同時進行測試。

涂層的損壞程度隨放置的位置不同也不相同,對此應給予適當的考慮。

9.3試板的排列應不使其互相接觸或者與箱體接觸,被試表面應曝露在鹽霧*的沉降的地方。

10 操作條件

10.1 在鹽霧室內測得的溫度應為(35±2)°C。

10.2 每一個收集器收集的溶液,在小經24小時周期后,每80 cm2的面積應為1~2 ml/h。

收集的氯化鈉的溶液的濃度為(50±10)g/l、PH-值6.5~7.2(見5.2)。

10.3已噴霧過試鹽溶液不能夠再用。

11 試驗步驟

如無另行規定,應進行兩次平行測定:

11.1 按照10的規定的條件進行儀器的調節。

11.2 按照9的描述,將試板放置在噴霧室中。

11.3 封閉噴霧室并且進行測試溶液的噴霧。在預先規定的試驗周期內進行連續的噴霧。除了日常的檢查、重排或者取出試板;檢查以及補充儲槽中的溶液;或者按照第10章所要求的進行紀錄,方可停止噴霧。

12 試板的檢查

試板應周期性的進行檢查,但不允許破壞試板的表面。應當盡可能快的進行檢查,并且不允許在任意24小時的周期內檢查時間超過30min。試板不允許呈現干燥狀態。

試板應盡可能的在每天的同一時間進行檢查。

在規定的測試周期結束后從設備中取出試板,并且使用干凈的、溫水進行沖洗,從表面上去處鹽溶液的殘留。并對試板進行立即干燥并檢查試板表面的損壞現象,如按照ISO 4628第1到第5部分規定[見附錄A,第g項]規定中的起泡、生銹、或劃痕的底部起銹。

如果要求,按照ISO 3270的標準條件將試板狀態調節到規定的時間,再次檢查試板表面的破壞現象。

如果要求對底材的腐蝕進行試驗,按照規定的方法除去涂層。

13 精度

所要求的精度目前沒有列出。

ISO/TC35計劃對所有的有關的標準,包含ISO 7253在內,計算精度數據。如果存在精度數據,則標準采用該精度數據。

使用本標準應當注意到,本精度依賴于一系列的因數。這包含客觀的評價方法、試板的生產、涂層的厚度、試板的干燥以及狀態調整、以及劃痕的準備。

盡管如此,這種方法對不同涂層的耐鹽霧腐蝕對比是可行的。為獲得系列的、耐鹽霧腐蝕顯著區別的試板的相對評價,這種方法是非常實用的。

14 試驗報告

試驗報告至少包含下列內容:

- 對確認涂層必需的技術參數;

- 注明采用本標準(ISO 7253);

- 符合附錄A要求的技術參數的規定;

- 注明采用的包含c)項技術參數的國家的或者的標準、產品說明或者其他的文件。

- 試驗持續時間;

- 是否在要求前已經出現一個或多個劃痕,如果發生這種情況,其方式以及狀況(見8.5);

- 是否對試板的方位進行了改變;

- 與要求進行對比的測試的結果;

- 與規定的方法的偏差;

- 測試的日期。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心