產品簡介

制藥企業在生產過程中,一般選用熔點低、揮發性好的有機溶劑,如甲醇,甲苯,正乙烷等,這些溶劑在使用過程中容易揮發,揮發的氣體會造成有機廢氣污染。在發酵和干燥過程中,會產生大量的異味氣體。發酵過程,生物制藥廠會產生含氨廢氣。如果不進行處理和排放,將對車間員工和周圍環境造成很大影響。

詳細介紹

常熟制藥廠廢氣處理設備廠家

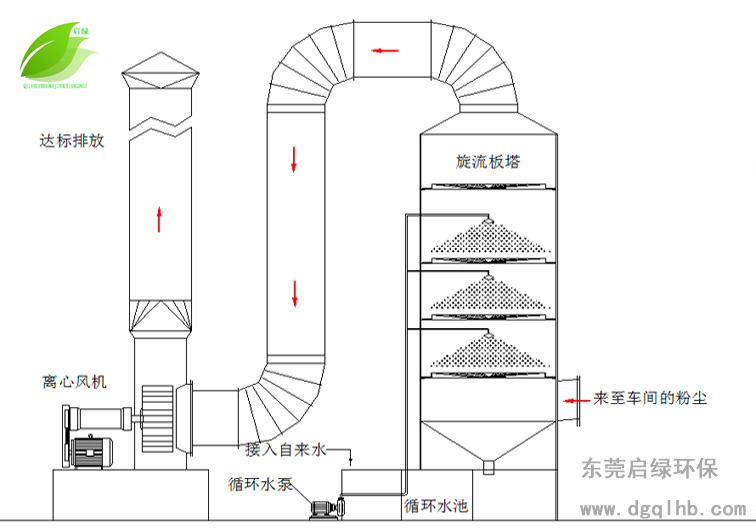

制藥廠廢氣處理工藝描述,針對制制藥廠廢氣處理,首先在惡臭產生源頭加設收集罩,通過收集罩將產生的惡臭氣體及時抽至除臭裝置,防止惡臭氣體逸散出來影響周邊及大氣環境。

經過收集管路收集后的惡臭氣體被抽風系統送進濕式除塵器,臭氣與水噴淋塔內的植物除臭液充分接觸,氣液兩相間的傳質是在填料表面的液體與氣體間的相界面上進行,空氣中或水中的惡臭粒子被水分子被膜所包圍著,此時的脫臭必須先破壞水分子被膜,再將其中的惡臭粒子加以捕捉。植物除臭液為天然提取液、縮氨酸與酵素成分的復合體,為生物觸媒系統,除臭的同時可以促進有益細菌生長,將油脂堆積物或污染物質分解、乳化,脫臭過程是以抑制惡臭粒子的活動并使其退化并促進氧化而達到更佳的除臭效果。植物除臭液循環不斷使用,為保證除臭效果,每隔一定時間添加一定量除臭液,添加量視使用環境范圍而定。到更換周期時把廢液排放并配好新的植物除臭液即可。廢液不可燃、可生物降解,對人畜安全無毒,無刺激性,無二次污染。

第二步:本設計除霧脫水選用絲網除沫器,是一種高效的氣液分離裝置,當帶有霧沫的氣體以一定速度上升通過絲網時,由于霧沫上升的慣性作用,霧沫與絲網細絲相碰撞而被附著在細絲表面上。細絲表面上霧沫的擴散、霧沫的重力沉降,使霧沫形成較大的液滴沿著細絲流至兩根絲的交接點。細絲的可潤濕性、液體的表面張力及細絲的毛細管作用,使得液滴越來越大,直到聚集的液滴大到其自身產生的重力超過氣體的上升力與液體表面張力的合力時,液滴就從細絲上分離下落。氣體通過絲網除沫器后,基本上不含霧沫。

分離氣體中的霧沫,以改善操作條件,優化廢氣處理工藝指標,減少設備腐蝕,延長設備使用壽命,增加處理量及回收有價值的物料,保護環境,減少大氣污染等。結構簡單體積小,除沫效率高,阻力小,重量輕,安裝、操作、維修方便,絲網除沫器對粒徑≥3-5um的霧沫,捕集效率達98%-99.8%,而氣體通過除沫器的壓力降卻很小,只有250-500Pa,有利于提高設備的生產效率。

第三步:經前面處理的廢氣,依然像其它處理工藝如:廢氣處理吸收法、廢氣處理吸附法、廢氣處理離子除臭法、廢氣處理微生物降解法、廢氣處理臭氧法(復合活性氧法)、燃燒法及冷凝法一樣,仍然留下一部分的臭味污染問題。此時,采用我公司引進的美國*除臭技術,把異味控制箱(主要作用:廢氣中的惡臭去除率達到95%以上)安裝在濕式除塵器的出風口處(正壓端),靠采樣風機產生的負壓將異味控制箱里的除臭微粒子帶到風管中,迅速主動捕捉空氣中的臭味氣體分子,并將臭味粒子包裹住。粒子為天然油性脫臭分子,該粒子通過分子間非極性相互作用與臭氣分子發生非共價結合,從而大大穩定該類分子,降低其活性與刺激性。進而,由于結合后比重的增加,通過沉降作用解決。此過程既不同于化學反應過程而生成第三種物質,也不同于掩蓋作用,不會造成二次污染,可*去除臭味。

制藥廠廢氣處理工藝應用領域:制藥廠、飼料廠、垃圾餐廚、污水處理廠等。

常熟制藥廠廢氣處理設備廠家

生物制藥行業生產過程中在發酵、干燥、污水處理等工序均產生大量的惡臭異味氣體,發酵工段產生的含氨廢氣(擴散型)未經處理,生產過程中產生的廢氣已影響企業的環境空氣質量和人體健康,亟待治理。那么生物制藥廠廢氣處理的工藝與方案有哪些呢?下面豐綠環保廢氣處理廠家就來為大家進行介紹。

(1) 物理法物理法治理廢氣時.未變更廢氣事物的化學性質只是用一種物 質將它的臭味掩蔽和稀釋,還是將廢氣事物由氣相轉移至液相或固相。常見辦法有 掩蔽法、稀釋法、冷凝法和吸附法等。

(2) 化學法化學法楚運用額外一種事物與廢氣事物施行化學反響,變更廢氣 事物的化學結構.使之轉變為無毒害的事物、無臭事物或臭味較低的事物。常見方 法有燃燒現象法、氧氣化法和化學借鑒法(酸堿中和法)等。

(3) 生物法生物法凈化無機或有機廢氣足在已成熟的認為合適而使用微生物處置廢水的 基礎上發M起來的。生物凈化本質上是一種氧氣化分解過程:依附在多孔、潮潤媒介上的活性微生物以廢氣中無機或有機紺分作為其性命活動的能量物質或養料.轉化為簡單的無機物或細胞組成事物。

(4) 物理化學法物理化學法主要是針對R標廢氣的特別的性質,認為合適而使用一系列物理和 化學處置相接合的辦法*使用些特別處置手眼和十分規處置辦法對其施行深度處置,以達到高去除率和無害化的R的。到現在為止應用的簡單物理化學辦法主要有酸堿借鑒、化學吸附、氧氣化法和催化燃燒現象等幾種辦法有機接合的處置辦法。

光催化廢臭氣凈化技術

光催化廢臭氣凈化技術可以降解大多數揮發和半揮發性烷烴、烯烴和芳烴,已被試驗證明可用光催化氧化法去除的有機物包括:甲醇、乙醇、異丙醇、正丁醇、 2-乙基己醇、丙烷、異戊烷、己烷、丁醛、乙酸丁酯、二乙胺、三乙胺、二甲基二硫化物、甲硫醇、二甲硫、苯、甲苯、二甲苯、苯乙烯等。

特種光量子技術

1、該技術通過特制的激發光源產生不同能量的光量子,利用惡臭物質對該光量子的強烈吸收,在大量攜能光量子的轟擊下使惡臭物質分子解離和激發。

2、利用光量子分解空氣中的氧分子產生游離氧,即活性氧,因游離氧所攜正負電子不平衡所以需與氧分子結合,進而產生臭氧。

3、臭氧在該光量子的作用下可產生大量的新生態氫、活性氧和羥基氧等活性基團,一部分惡臭物質也能與活性基團反應,終轉化為CO2和H2O等無害物質,從而達到*去除惡臭氣體的目的。因其激發光源產生的光量子的平均能量在1eV~7eV,適當控制反應條件可以實現一般情況下難以實現或使速度很慢的化學反應變得十分快速,大大提高了反應器的作用效率。

4、由收集系統將惡臭氣體進入光量子凈化裝置,在此利用特制激發光源產生的光量子誘發一系列反映后,將惡臭物質分解轉化為CO2、H2O等無害成分,該裝置已是一種功能較強的綠色環保型空氣凈化裝置。無二次污染,反應后廢氣排出主要有氮氣、氧氣、水、二氧化碳等無害氣體。

1 VOCs的定義及危害現狀

VOCs是指在一定條件下具有揮發性有機化合物的總稱。揮發性有機化合物主要包括非甲烷總烴、含氧化合物、鹵代烴、含氮化合物、含硫化合物等。作為一個制造業大國, 每年中國排放的VOCs已經超過2000萬t, 其排放量要比二氧化硫、氮氧化物以及粉塵的排放量都高, 因此, 控制揮發性有機物的排放對大氣環境是非常重要的。

隨著生活水平的提升, 民眾對于生存環境的要求也越來越高, 對此, 我國陸續出臺相關政策法規來治理VOCs, 如《“十三五” 揮發性有機物污染防治工作方案》《大氣污染防治行動計劃》等, 化工、制藥業作為環保重點監管行業必須提高VOCs防治處理的水平。

2 VOCs的治理方法

醫藥化工行業在有機合成反應及離心精制、有機物儲罐無組織揮發等工況下會產生有機揮發廢氣。比如原料藥項目、有機物的輸送、反應釜的尾氣、儲罐的放空。

2.1 VOCs的傳統治理方法

VOCs不僅來源十分廣泛, 而且其組成成分也十分復雜, 常見的揮發性有機化合物包括烴類、醇類、醚類等, 即使對于同一物質, 由于其風量、濃度的不同, 所需的技術路線也不盡相同, 因此,沒有一種技術可以解決所有的VOCs問題。目前,VOCs處理方法有數十種, 其原理主要有回收有價值溶劑的回收技術和分解VOCs分子的破壞技術兩大類, 實際應用中更多采用組合式技術。比如通過采用濃縮和燃燒相結合的技術來處理低濃度、大流量的有機廢氣, 進而降低設備的投資成本。

2.2 VOCs的新型治理方法

通過采用催化燃燒(CO) 和蓄熱式燃燒(RTO)相結合的技術, 用較少的能耗完成對VOCs的*處理; 依據VOCs自身的溶解度、沸點等理化性質選擇合適的吸附方式。如選擇變溫吸附或變壓吸附進行溶劑回收, 回收時主要根據企業生產情況來選擇相應的吸附方法, 本文主要介紹以下兩種方法。

1) 回收法主要有活性炭吸附、變壓吸附、冷凝法及膜分離技術, 目前主要是通過溫度、壓力、抉擇性吸附劑和抉擇性浸透膜等物理方法來吸附有機揮發性物質。

2) 清除法有熱氧化、催化熄滅、生物氧化及集成技巧。其主要是通過化學反應或生化反應, 比如在熱、催化劑或微生物的作用下, 把有害的有機物轉化成無害的CO2和H2O。

3 4 種典型的VOCs處理技術

3.1 吸附工藝技術

該吸附技術是指吸附劑通過物理結合的方式或化學反應的方式對有害物質進行吸附, 進而達到凈化廢氣的目的。該技術在有機廢氣濃度較低時使用具有較好的效果, 但是不宜直接用該技術處理高濃度有機廢氣, 可以在冷凝等方式處理后, 再使用該技術對廢氣進行凈化。在吸附過程中, 吸附劑、設備、工藝、再生等都是其關鍵控制點。目前在VOCs 凈化過程中常用的吸附劑有無機和有機吸附劑兩類, 吸附劑應選擇有巨大的表面積、良好的選擇性、較強的再生性、較好的熱穩定性以及化學穩定性、較大的吸附容量等等。目前市場上的吸附劑種類較多, 常用的有活性炭、分子篩沸石等。

吸附法對有機廢氣的凈化較為*。在不使用深冷、高壓的手段下, 可達到對有機成分回收利用的目的, 且該方法無論是設備還是操作都比較簡單, 具有較高的自動化程度, 不會造成二次污染。

活性炭吸附工藝的優點適用于處理各種低濃度的污染物。在實際應用中, 活性炭的優點為: 低價、低耗能、經濟、耐酸堿、耐熱以及具有很高的化學穩定性, 而且活性炭在使用過程中操作十分簡便, 只需要與空氣相接就可以發揮作用。但是活性炭也存在一定的缺點, 比如吸附量較小, 在使用過程中容易出現飽和的現象; 對于吸附劑的消耗比較大, 且吸附能力不強, 使用一定的時間后會使吸附量變小, 甚至失去吸附能力。另外, 吸附時存在吸附的專一性問題, 對混合氣體, 吸附性會減弱, 存在被吸附物質的分子直徑與活性炭孔徑不匹配而導致的脫附現象。

3.2 吸收工藝技術

該吸收技術的原理是將有機廢氣和吸收劑進行充分的接觸, 從而把廢氣中有害的物質吸附出來完成對廢氣的凈化處理, 其主要是采用物理吸收或者是化學反應的方式來完成。當完成有害物質的吸附之后, 再通過解吸將吸附劑中的有害物質清除,從而實現對吸附劑的清洗, 然后進行再生利用, 較常用的吸收劑有酸性溶液、清水等。

吸收工藝的優勢是整個系統為閉路循環, 除蒸汽冷凝水外無廢水、廢液排放, 蒸汽冷凝水可考慮綜合回收利用。該控制系統采用了*的操控理念, 在正常平穩運行的同時減少了人工操作, 真正實現了無人值守、自動運行, 在回收效率、可操作性、低能耗等方面均達到了*進水平。

3.3 洗滌法工藝技術

該技術是指把有機廢氣抽入帶有噴淋系統的洗滌塔中, 氣體通過填料床后可以均勻地、充分與洗滌液進行接觸, 根據廢氣中有害物質的理化性質,采用物理吸附的方式或化學反應的方式將污染物清除, 從而使有機廢氣得到凈化。除此之外, 洗滌塔還有降溫、除塵、除油的作用。

清水、植物液、硫酸溶液、氫氧化鈉溶液、次氯酸鈉溶液等是洗滌法中常用的洗滌劑, 其中清水洗滌和植物液洗滌主要利用了污染物在兩種溶液中的溶解性, 植物液中的一些基團也參與了有機物的化學反應。采用硫酸溶液、氫氧化鈉以及次氯酸鈉對有機廢氣的洗滌則是通過化學反應來完成凈化的, 利用的是有害有機物的化學性質。洗滌法的特點是反應快速, 洗滌劑與有害氣體的接觸時間比較短, 一般不超過12s; 另外, 洗滌法還具有很強的適用性, 它可以和其他的處理方法共同使用, 對于有機廢氣的預處理十分有效。

洗滌設備一般都采用立式結構, 主要有以下幾點優勢, 一是占用空間較小; 二是操作簡便, 需要隔一段時間進行一次洗滌液的更換; 三是使用過程中的工藝流程比較靈活, 如用于處理不同的氣體,只需更換相應的洗滌液; 四是建設成本低。

3.4 冷凝工藝技術

在不同溫度以及壓力下, 氣態的污染物具有不同的飽和度, 冷凝工藝就是基于該原理, 通過降低氣態污染物的溫度以及增加氣態污染物的壓力來完成有機物的凝結, 終進行凈化回收。對于那些低流速、高濃度的廢氣, 主要使用冷凝技術進行凈化, 并且該技術在處理沸點大于36.85 ℃、體積分數大于0.005%的廢氣特別有效。但是對于一些較低沸點的廢氣, 在對其進行冷凝時, 就需要更大的壓力、更低的溫度, 想要達到這種條件, 無疑會花費較大的成本。冷凝工藝在處理廢氣的過程中效率會受到溫度以及壓力的限制, 所以處理效率比較低,故在實際應用中主要將其用于廢氣的預處理以及前級凈化, 處理后的氣體還需進一步處理才能排放, 且回收的溶劑也不能直接利用, 需要進一步的處理。

綜上所述, 對于制藥廠所產生的有機廢氣, 要從源頭、中端以及末端對其進合治理, 并根據實際工況選擇合適的處理工藝技術。首先要從源頭和過程控制(即對泵、壓縮機、閥門、法蘭等易發生泄漏的設備與管線組件) 進行定期檢測, 若發現問題應及時對其進行處理, 從而達到降低乃至杜絕發生跑、冒、滴、漏的目的; 在藥品生產過程中, 通過對密閉的、一體化的技術以及設備的使用, 減少有機廢氣的泄露, 并對廢氣進行收集、分類、處理; 可以收集有機溶媒罐區在進料及存儲的過程中所排放的VOCs并送到回收設備。

接著對廢氣末端治理與綜合利用。當末端廢氣中污染物質量濃度較低時, 對于能回收的廢氣, 可通過吸附對有機試劑進行回收、處理之后再排放; 對于沒有回收價值的廢氣來說, 可通過多種技術, 比如濃縮燃燒技術、等離子體技術或紫外光高級氧化技術等凈化后達標排放; 對于質量濃度處于中等的有機廢氣, 可通過吸附將有機溶劑回收, 然后再通過催化燃燒或熱力焚燒將廢氣凈化, 還可以利用凈化過程中所產生的熱量。對于高濃度VOCs的廢氣, 則可以通過冷凝、吸附等技術將有機溶劑回收, 再結合其他技術凈化廢氣。

您好, 歡迎來到化工儀器網

您好, 歡迎來到化工儀器網