詳細介紹

雙法蘭差壓液位計對汽包液位的測量及應用

摘 要:當前, 我國經濟發展的不斷加速, 對能源的需求也逐漸提升, 不斷建造大型的煉油裝置, 為確保裝置的正常運行, 對儀表的應用也越來越廣泛和重視。本文以實踐為基礎, 結合自身的工作經驗, 對裝置中汽包液位計進行了綜合的剖析, 介紹了裝置中遠傳數據用途的雙室平衡容器和雙法蘭差壓液位計基本原理和構造, 以及應用和實際的調試方法, 使得操作員能遠程實時監控液位的變化, 提高了裝置運行的安全性和穩定性。同時, 旨在為相關工作提供借鑒和參考。

關鍵詞:

隨著現代自動化控制要求的不斷提高, 過程操作中溫度、壓力、液位、流量等基本參數的準確和穩定就顯得尤為重要。其中, 液位就是一個非常重要的工藝控制參數。在我們公司, 對于液位的要求更是嚴格。主要是應用到了液位開關、伺服液位計、雷達液位計, 玻璃板液位計、磁翻板液位計, 磁致伸縮液位計、超聲波液位計, 外浮筒液位計、浮球液位計、雙法蘭差壓液位計、雙室平衡容器;在焦化裝置的焦炭塔上應用到了*的中子料位計等。這些儀表的應用為工藝控制提供了可靠的參數, 使工藝操作更加簡單, 提高了產品的合格率和質量, 同時進一步保證了裝置的安全生產。在裝置的汽包液位測量上, 我單位應用了雙室平衡容器和雙法蘭差壓液位計。

1、雙室平衡容器的應用:

1.1、對汽包液位測量的重要性:

在裝置中, 汽包的液位是安全生產的重要參數, 主要是負責給裝置提高蒸汽能源。而蒸汽的質量又關乎設備是否能夠正產運轉, 生產能否穩定運行。在以前自動化程度不高時, 汽包的液位測量還只是處在就地觀察的程度, 主要是使用玻璃液位計進行測量, 液位只能就地觀察, 水位的變化需要有人不時的觀測, 掌握水位的實時動態, 手動控制水位的變化, 液位的信號不能傳輸, 這就給操作工帶來了大大的的工作量和危險性。隨著自動化程度的提高, 水位的測量應用了雙室平衡容器, 采用引壓管測量法, 使平衡容器引壓管與汽包的溫度差基本*, 克服了溫差對飽和水的密度的影響, 大大減少了測量的誤差。通過平衡容器的引壓管將差壓傳遞給差壓變送器, 經差壓變送器轉換成電信號在檢測屏幕上實時顯示水位的變化, 使水位的控制有人工操作變成自動控制, 由液位控制進水閥及時的調整水位的變化。

1.2、雙室平衡容器的原理和構造:

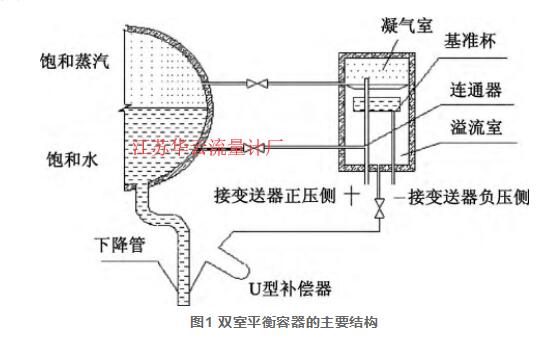

圖1 雙室平衡容器的主要結構

雙室平衡容器, 顧名思義, 主要是與汽包通過圓管相連接的密閉容器, 所以叫平衡容器;平衡容器的測量原理是根據差壓的方式設計, 在容器的底部和筒壁都有引壓管引出, 分別與汽包和差壓變送器相連。它的主要結構如圖1所示。在容器的上部圓管進入容器口處, 有一個圓環形漏斗, 漏斗的下方圓盤即基準杯, 漏斗將整個雙室平衡容器分隔成上下兩個部分, 故稱為雙室平衡容器。雙室平衡容器的液位測量系統主要有平衡容器、引壓管、取源閥門、三閥組和差壓變送器以及DCS組成。平衡容器由凝汽室、基準杯、溢流室和連通器組成。

凝汽室是位于平衡容器上部, 與汽包上部相連接, 主要是接受飽和水產生的蒸汽, 在這里, 蒸汽會遇到漏斗釋放點汽化熱, 形成飽和凝結水, 積聚在基準杯里, 而基準杯內凝結水產生的壓力通過導壓管傳遞給差壓變送器的負壓側。當基準杯內充滿后會溢出流向溢流室。溢流室連接汽包的下降管, 溢流室的凝結水就會進入下降管內流出, 不會使得溢流室內滿水。在蒸汽形成凝結水時, 溫度不會相差較大, 使得基準杯到溢流室的溫度保持*, 也就和汽包的溫度能夠達到*。倒T字形連通器, 其水平部分一端接入汽包, 另一端接入變送器的正壓側。毋庸置疑, 它的主要作用是將汽包中動態的水位產生的壓力傳遞給變送器的正壓側, 與負壓側的壓力比較由電流信號換算成汽包中的水位。正是由于這種結構的引壓方式, 正壓側和負壓側同時保證了容器內的溫度和汽包基本相近, 容器內的飽和水的密度也就十分的接近汽包內的飽和水, 使汽包水位測量大大減小了誤差, 符合生產工藝的操作要求。

1.3、液位的差壓量程計算:

實際汽包液位的計算主要是針對平衡容器內正負壓差壓的計算。首先, 要確定汽包的正壓側是在連通器的水平引壓的位置, 連通器水平引出端接差壓變送器的正壓室。其次, 確定汽包的負壓側是在基準杯下端引出的引壓管接差壓變送器的負壓側, 如圖1中所示。正負壓側一般先連接到儀表的三閥組上, 便于以后的調試和維護。然后確定汽包的零液位、滿液位以及量程。汽包的零液位就是連通器的低液位, 滿液位就是連通器的高液位。計算液位實際上就是計算正負壓室的差壓, 而差壓值的值小時就是滿液位, 差壓值的值大時就是汽包的零液位。差壓的值大值就是液位的量程范圍。結合實際的工作經驗, 在這里把密度采用汽包投用時溫度和壓力穩定后的當時飽和水的數值。液位的差壓量程就是零液位到滿液位之間的水柱高度產生的壓力, 根據平衡容器上零水位和滿水位對應的位置高度差, 就可以輕易的計算出液位的差壓量程。

1.4、調試方法及步驟:

平衡容器在投用之前, 應*行調試, 確定量程范圍及零點。

(1) 首先開啟汽包與容器相連接的排污閥, 打開平衡容器與汽包連接的汽相、水相閥門, 對容器所有連接的管路進行沖洗, 防止管路堵塞, 造成測量誤差。

(2) 確定平衡容器的零液位和滿液位在容器器壁的實際位置, 量出兩個位置的垂直高度差。采用高溫高壓時工藝條件穩定后的飽和水的密度, 算出液位的差壓量程范圍。

(3) 打開差壓變送器上的兩個排污閥, 其次打開三閥組上的平衡閥, 向平衡容器內注水, 再慢慢打開兩個正負壓室閥, 目的是將導壓管內的污物和空氣排除掉。

(4) 檢測差壓變送器與控制室相連接的信號線纜, 確認無誤后準備送電。

(5) 在確保正負壓室充滿冷凝水的前提下, 關閉平衡閥, 打開正負壓閥門, 同時打開平衡容器與汽包相連接的汽相和液相閥門。此時, 正壓室與連接平衡容器的豎直導壓管內已注滿水, 負壓室到平衡容器的基準杯上沿處已注滿水, 也就是液位滿量程, 變送器輸出值對應20m A。我們可以通過用編程器連接變送器來查看此時的差壓值, 通過編程器在變送器上再輸入零液位的差壓值, 即將零點做100%量程負遷移, 即零點是一負值, 對應變送器的輸出4m A電流信號。

對于平衡容器的調試主要是考慮正負壓室必須要充滿水, 對變送器進行量程的計算和零點的負遷移。在實際的生產中, 要注意觀察液位的變化, 如果誤差過大, 要及時的對差壓的零點進行校正。

2、雙法蘭液位計的應用:

2.1、雙法蘭液位計的原理和構造:

雙法蘭液位計又名雙法蘭差壓變送器, 可以應用到差壓測量, 流量測量和液位測量。它是由差壓變送器、毛細管和帶密封隔膜的法蘭組件構成, 在毛細管內充滿了硅油。密封隔膜直接與工藝介質接觸, 作用在隔膜上的壓力通過與之相連的毛細管內的硅油傳到差壓變送器的正負壓膜盒上, 由變送器處理后轉換成標準的電流信號4~20 m ADC, 對應液位的變化。

2.2、雙法蘭液位變送器的特點:

由雙法蘭液位計的構造可以看出, 法蘭通過毛細管連接變送器, 毛細管內被灌滿硅油。毛細管相當于導壓管, 而且變送器上不再安裝三閥組, 無需考慮導壓管的堵塞, 使得安裝位置更加靈活, 尤其是不再像有引壓管那樣需要加注隔離液, 調試更加簡單;而毛細管內被封存的硅油的密度受環境和介質溫度變化的影響很小, 測量液位時也無需再考慮溫度對密度的影響, 提高了液位測量的準確性, 也減少了儀表的維護工作。但在雙室平衡容器測量液位時, 要考慮到飽和水在相應溫度和壓力下的密度的變化。硅油是被密封隔膜封存在毛細管內, 這就避免了高溫、腐蝕性等介質與變送器的膜盒直接接觸, 大大減少了泄露點, 同時也提高了測量精度, 可以測量具有腐蝕性、含結晶顆粒、粘度大、易凝固的液體的液位。因此, 對密閉容器的液位測量, 雙法蘭液位計有著廣泛的應用。但是, 也存著一些缺點, 如儀表的密封隔膜易損壞, 不能直接接觸高溫介質, 容易變形等。

2.3、液位差壓零點和量程的計算:

相對于平衡容器, 雙法蘭液位計的量程和零點就比較簡單, 由于它的結構的不同, 安裝和調試也隨之簡化。首先在設計的圖紙中, 找出汽包安裝液位計的上法蘭和下法蘭水平中心線之間的垂直高度, 用硅油的密度算出這段高度產生的壓力。把這個壓力作為零點值進行100%負遷移, 得一負值就是零液位的差壓值。而液位的量程值就是用汽包投用時工藝穩定后對應的飽和水的密度與硅油的密度做減法, 算出前面同樣高度產生的壓力, 即飽和水和硅油此時產生的壓差作為量程。這樣, 就確定了雙法蘭液位計的液位零點和滿程。

3、總結:

在實際的生產中, 汽包液位的測量, 雙室平衡容器和雙法蘭液位計得到了廣泛的應用。雙室平衡容器在機構上相對復雜一些, 需要了解其內部的結構才能應用到現場進行調試和安裝。而對于雙法蘭液位計, 我公司有了多年的使用經驗, 在汽包液位測量上使用了雙法蘭液位計, 采用高溫高壓的膜片選型要求, 實踐證明, 能夠對汽包液位的測量到達工藝的指標要求, 同時減少了對儀表的維護工作, 提高了工作效率, 保證了裝置的穩定運行。

化工儀器網

化工儀器網

化工儀器網

化工儀器網