測試技巧 | 飛行汽車關鍵材料開發的熱分析方案

飛行汽車作為低空經濟的重要組成部分,在解決城市交通擁堵、觀光旅行、農業活動、公共安全領域和軍事領域中都有著巨大的發展潛力和市場前景。飛行汽車的發展也將帶動如航空制造、新能源、新材料、電子信息等相關產業的發展。

為了保證飛行汽車的安全性能、使用壽命以及經濟性,飛行汽車對其關鍵材料之一的機翼材料的要求也更為嚴苛。

碳纖維增強聚合物基復合材料(CFRP)作為綜合性能優越的高度工程化材料,具有高比模量和高比強度,與鋁和鋼相比,碳纖維的比強度約高出十倍。

因此,在過去的幾十年中,CFRP已成功應用于航空航天、汽車、鐵路運輸、海洋和風能行業。常見的碳纖維復合材料固化成型工藝是復雜的熱、化學和力學性能急劇變化的過程,要想得到質量好的復合材料結構件,必須選擇最佳的固化工藝參數,包括固化溫度、壓力及加壓點、升降溫速率和保溫時間等。而固化溫度、升降溫速率、保溫時間、固化后產品的力學性能和尺寸穩定性等關鍵工藝參數可以利用示差掃描量熱法(DSC)、動態熱機械法(DMA)和靜態熱機械分析法(TMA)進行研究,從而指導配方的改進和確認最佳的固化工藝。

01 實驗細節

樣品已分別提前在140℃和150℃下固化60min和30min,之后選擇合適的樣品量使用提前校準過的DSC3,DMA1和TMA/SDTA2+進行測試

02 結果分析

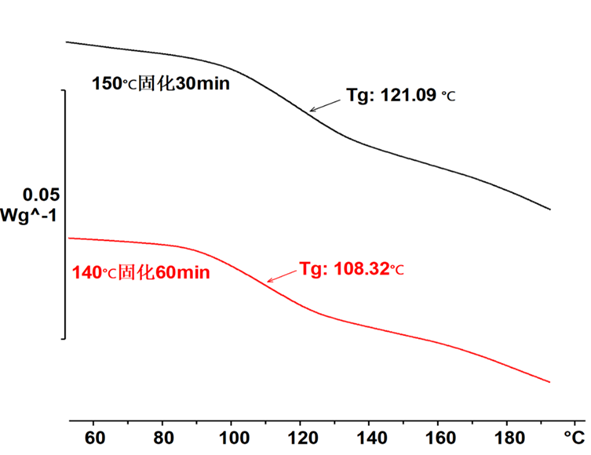

DSC結果顯示,樣品在140℃和150℃下固化60min和30min后表現出的玻璃化轉變溫度分別為108.32℃和121.09℃,之后表現出較為平坦的基線,證明兩種工藝都能使樣品固化完全,但150℃的固化條件可形成熱穩定性更好的產品。

DMA結果同樣證實了相同的結論,樣品分別在102.08℃和117.44℃表現出力學性能下降的起始點,之后在119.58℃和130.58℃表現出玻璃化轉變溫度,除此之外,兩種不同的工藝對樣品在室溫下的模量影響較小,溫度高于玻璃化轉變后樣品仍能保持10GPa級別的模量,證明了耐溫性較好的力學模量,但 150℃工藝固化的樣品在高溫表現出了更為出色的力學性能。

之后選擇150℃下固化30min 的樣品進行TMA測試,分別測試了樣品厚度方向(Z軸方向)和X/Y方向(纖維增強方向)的熱膨脹過程,結果顯示,TMA測出的玻璃化溫度大約在120℃,Z軸方向的CTE較大,但沿著纖維增強的X/Y方向表現出了優異的熱膨脹系數,這代表了樣品在X/Y方向的尺寸非常穩定。

03 結論

飛行汽車機翼復合材料的熱性能可以使用DSC,DMA和TMA進行全方位表征,得到了略有差異的玻璃化轉變溫度,固化工藝和配方可根據DSC/DMA/TMA的結果進行優化,樣品的性能也可根據測試結果進行監測和評估。

10

10