產(chǎn)品分類品牌分類

-

鋼絞線松弛試驗(yàn)機(jī) 鋼板拉伸試驗(yàn)機(jī) 鋼筋拉伸試驗(yàn)機(jī) 鑄件材料拉力試驗(yàn)機(jī) 螺栓拉伸試驗(yàn)機(jī) 塑料材料拉伸試驗(yàn)機(jī) 金屬板材拉伸試驗(yàn)機(jī) 金屬棒材拉伸試驗(yàn)機(jī) 鋁材拉伸試驗(yàn)機(jī) 鋼帶拉伸試驗(yàn)機(jī) 金屬單絲拉伸試驗(yàn)機(jī) 打包帶拉伸試驗(yàn)機(jī) 塑料管材拉伸試驗(yàn)機(jī) 電線電纜拉伸試驗(yàn)機(jī) 塑料編織袋拉伸試驗(yàn)機(jī) 橡膠材料拉伸試驗(yàn)機(jī) 土工布材料拉伸試驗(yàn)機(jī) 防水卷材拉力試驗(yàn)機(jī) 金屬材料拉力試驗(yàn)機(jī)

測(cè)力傳感器校準(zhǔn)誤差來源分析 濟(jì)南中特

1.引言

結(jié)構(gòu)強(qiáng)度試驗(yàn)加載過程中,協(xié)調(diào)加載系統(tǒng)通過控制液壓設(shè)備對(duì)試驗(yàn)件施加載荷,測(cè)力傳感器的作用則在于:通過液壓設(shè)備與試驗(yàn)件之間連接的傳力結(jié)構(gòu),測(cè)量施加在試驗(yàn)件上實(shí)際力的大小并反饋至協(xié)調(diào)加載系統(tǒng),形成閉環(huán)控制,來保證試驗(yàn)的加載精度。試驗(yàn)控制系統(tǒng)配置過程中,控制工程師須通過對(duì)試驗(yàn)載荷的分析,配備滿足試驗(yàn)要求的測(cè)力傳感器連接至控制系統(tǒng)回路,且在安裝及試驗(yàn)過程中須對(duì)傳感器進(jìn)行校準(zhǔn),以確保測(cè)力傳感器實(shí)際測(cè)量的精que性。

在協(xié)調(diào)加載控制系統(tǒng)中,對(duì)于傳感器理論上有靈敏度校準(zhǔn)、分路校準(zhǔn)、斜率校準(zhǔn)等多種方法。對(duì)于測(cè)力傳感器,在實(shí)際應(yīng)用中,目前比較成熟的技術(shù)是靈敏度計(jì)算校準(zhǔn),并輔 以 分 路 校 驗(yàn)的 校 準(zhǔn)方法。該校準(zhǔn)過程需要對(duì)相關(guān)參數(shù)反復(fù)檢查以確保準(zhǔn)確無誤,以免由此帶來的偏差對(duì)試驗(yàn)造成不可預(yù)估的后果。

然而,由于環(huán)境、設(shè)備及人工等不穩(wěn)定因素,以及試驗(yàn)參數(shù)配置不當(dāng)?shù)蕊L(fēng)險(xiǎn),實(shí)際操作過程中,測(cè)力傳感器校準(zhǔn)會(huì)有較大的誤差產(chǎn)生。控制系統(tǒng)工程師必須在試驗(yàn)前對(duì)測(cè)力傳感器參數(shù)進(jìn)行反復(fù)校對(duì),出現(xiàn)校準(zhǔn)誤差較大時(shí),須對(duì)整個(gè)回路進(jìn)行排查,以確保試驗(yàn)的安全可靠。當(dāng)引起誤差的來源不明確時(shí),整個(gè)排故過程需要耗費(fèi)大量人力物力,對(duì)試驗(yàn)周期也產(chǎn)生壹定的影響。此外,如果校準(zhǔn)誤差不能及時(shí)有效排除,對(duì)試驗(yàn)而言,也存在壹定的安全隱患。

校準(zhǔn)誤差是衡量控制系統(tǒng)狀態(tài)的重要指標(biāo),因此,如何保證校準(zhǔn)的準(zhǔn)確及精度是目前試驗(yàn)工程上重點(diǎn)考慮的問題之壹。本文將針對(duì)校準(zhǔn)誤差來源進(jìn)行分析,以探索工程中實(shí)用的解決辦法。

2.測(cè)力傳感器校準(zhǔn)原理及誤差來源

測(cè)力傳感器校準(zhǔn)是指在試驗(yàn)加載前,為確定傳感器的輸出值與對(duì)應(yīng)的由標(biāo)準(zhǔn)所復(fù)現(xiàn)的量值之間關(guān)系的操作。靈敏度校準(zhǔn)通常是其標(biāo)定值理論計(jì)算結(jié)果,而外部分路校驗(yàn)作為輔助但必要的手段,可以真實(shí)反映整個(gè)控制回路的實(shí)際狀況。壹旦校準(zhǔn)結(jié)果超出規(guī)定限值,則認(rèn)定校準(zhǔn)不合格,必須檢查整個(gè)控制回路進(jìn)行排故,直至合格。

在實(shí)際應(yīng)用中,導(dǎo)致校準(zhǔn)誤差產(chǎn)生的因素,主要包括以下幾個(gè)方面:

(1)關(guān)聯(lián)設(shè)備。試驗(yàn)安裝的關(guān)聯(lián)設(shè)備存在老化、靈敏度欠佳等因素導(dǎo)致的系統(tǒng)誤差。

(2)系統(tǒng)環(huán)境。包括溫度、濕度、大氣壓力、電磁干擾等其他客觀存在的因素造成的系統(tǒng)誤差。

(3)線纜故障。包括線纜過長(zhǎng)、老化、虛焊、芯線搭接、屏蔽脫焊以及污染等問題導(dǎo)致的誤差。

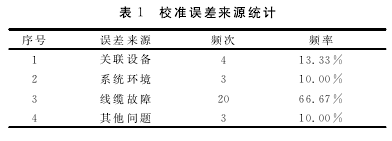

(4)其他問題。包括校準(zhǔn)電阻插錯(cuò)、參數(shù)配置有誤等偶然因素導(dǎo)致的誤差。對(duì)某疲勞試驗(yàn)連續(xù)20天的運(yùn)行記錄作了統(tǒng)計(jì)。對(duì)其中產(chǎn)生的30次校準(zhǔn)誤差來源進(jìn)行分析,結(jié)果見表1。可以看出,造成校準(zhǔn)誤差出現(xiàn)的主要來源是線纜類的故障問題。

3.降低校準(zhǔn)誤差出錯(cuò)率的方法

針對(duì)分 析 結(jié) 果,從 主 要 癥 結(jié)———線 纜 故 障 入手,制定了詳細(xì)的應(yīng)對(duì)方案,簡(jiǎn)要如下。

(1)對(duì)后續(xù)試驗(yàn)進(jìn)行前 期 控制 系統(tǒng) 整 體 規(guī) 劃設(shè)計(jì)。

(2)按照規(guī)劃設(shè)計(jì),合理控制線纜長(zhǎng)度,盡可能縮短冗余長(zhǎng)度。針對(duì)長(zhǎng)期固定線纜,按加載部位逐壹精que計(jì)算,預(yù)留合理備用長(zhǎng)度,對(duì)同壹部位的不同類別線纜也要區(qū)分計(jì)算。對(duì)舊線纜要進(jìn)行篩選后重新利用及按照規(guī)劃長(zhǎng)度,實(shí)地測(cè)量裁剪。

(3)針對(duì)活動(dòng)線纜要進(jìn)行合理的半固定處理,減少線纜接頭處的活動(dòng)量及重力作用。

(4)設(shè)計(jì)合適的輔助設(shè)施,降低線纜的積壓溫度。

(5)合理科學(xué)規(guī)劃線纜的鋪設(shè)路徑。存有損傷隱患的部位,要采取相應(yīng)的防護(hù)設(shè)施,避免水、油污染及電磁干擾等。

(6)制定線纜接頭焊接標(biāo)準(zhǔn)并以此驗(yàn)收及測(cè)試。

(7)線纜標(biāo)識(shí)清晰無歧義且有助于排查故障。

4.試驗(yàn)驗(yàn)證

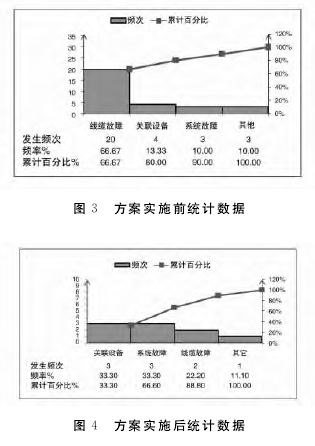

為驗(yàn)證上述方法的可行性和有效性,在兩個(gè)型號(hào)材料疲勞試驗(yàn)中,運(yùn)用了方案中確定的整體規(guī)劃布局、線纜防護(hù)、輔助設(shè)備設(shè)計(jì)及編號(hào)標(biāo)識(shí)方法等。在試驗(yàn)啟動(dòng)后,對(duì)同時(shí)長(zhǎng)的運(yùn)行記錄中所發(fā)生的故障進(jìn)行了統(tǒng)計(jì)和分析對(duì)比,結(jié)果如圖3、圖4所示。可以看出,校準(zhǔn)誤差頻次明顯下降,線纜類故障頻率大幅降低。通過方案的實(shí)施,壹是將線纜損耗降到了蕞低,節(jié)約了線纜的經(jīng)濟(jì)成本;二是有效降低了線纜類故障出現(xiàn)的頻率,從而降低了 試 驗(yàn)中 校 準(zhǔn) 誤 差出 錯(cuò)率,有效提高了試驗(yàn)質(zhì)量;三是有效提高了試驗(yàn)速度效率;四是節(jié)省了大量的人力物力;五是線纜故障得到有效抑制,同時(shí)驗(yàn)證了該方案的有效性。

5.結(jié)論

本文針對(duì)試驗(yàn)工程中引起測(cè)力傳感器校準(zhǔn)誤差的來源進(jìn)行統(tǒng)計(jì)分析,提出了降低線纜故障率的可行性方案,從而有效提高 了測(cè)力 傳感 器 校準(zhǔn) 精度,大大降低了試驗(yàn)風(fēng)險(xiǎn)。此外,還減少了控制系統(tǒng)操作人員的排故時(shí)間,提高了試驗(yàn)效率,證實(shí)該方法可行。

您好, 歡迎來到化工儀器網(wǎng)

您好, 歡迎來到化工儀器網(wǎng)