解決方案

解決方案

通過貫徹基于IE*的作業分析實現“半自動化”。

實現手工組裝與自動化的優化協作

*IE:工業工程(Industrial Engineering)

對生產現場的工序和作業進行科學地分析、評價,找出沒有損失、浪費

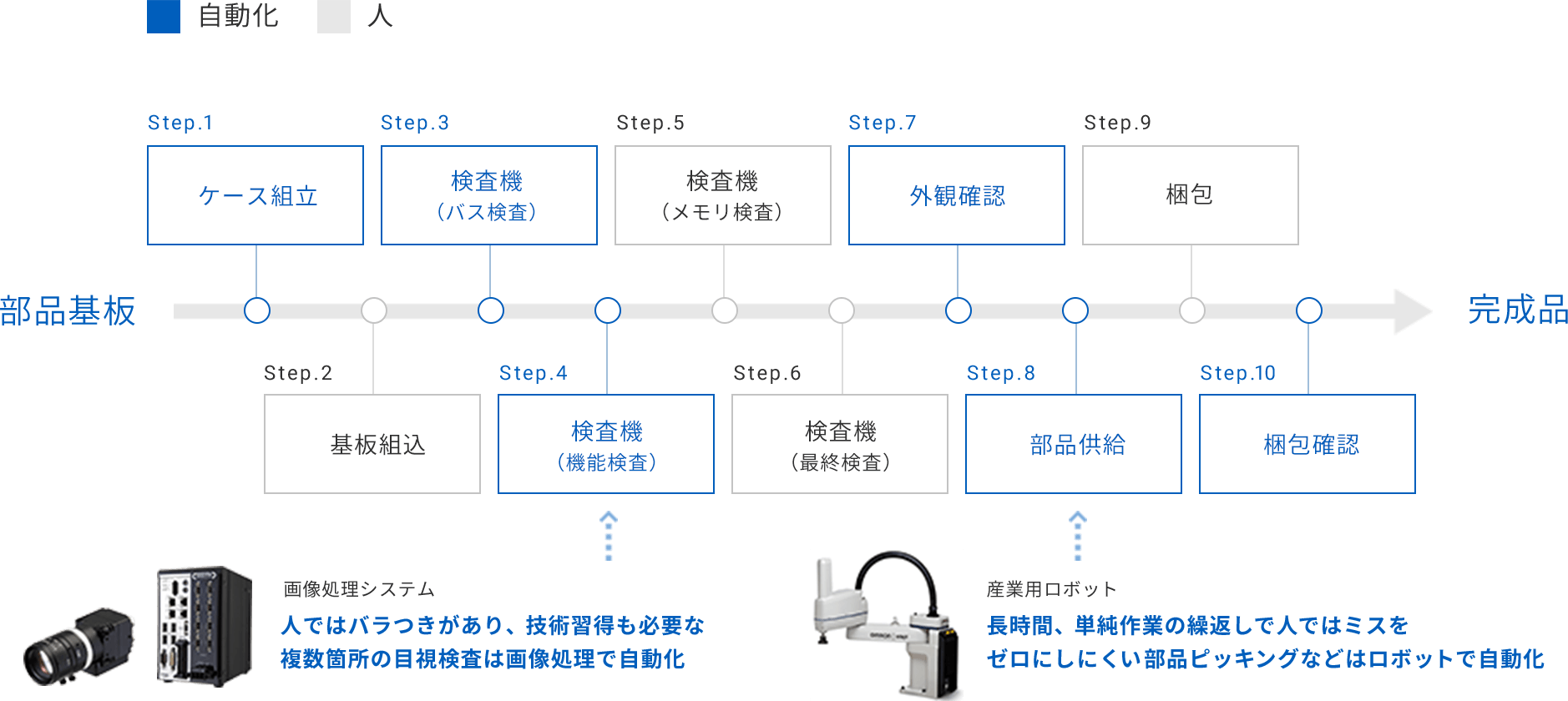

根據作業分析進行自動化甄別

這次為了甄別出生產線上應當自動化的工序,采用的方式是從以下觀點出發,對人員的作業內容*進行分析。

- ?對于人工操作簡單,但機械不擅長的工序,不勉強進行自動化(對需要竅門、感覺的作業進行自動化會導致設備投資高漲)

- ?機械為人的動作和作業提供支持,實現高品質(簡單重復、姿勢辛苦、容易發生遺漏的多點比對檢查等)

通過進行作業分析,總共10個工序中,6個工序成為了自動化的對象。

其中,“部件供應”和“功能檢查”兩個工序的自動化投資效果尤其顯著。

因此,這次并沒有拘泥于全部自動化,而是結合經濟等方面,選擇了人與機械優化協作的“半自動化”。

杜絕次品的自動化

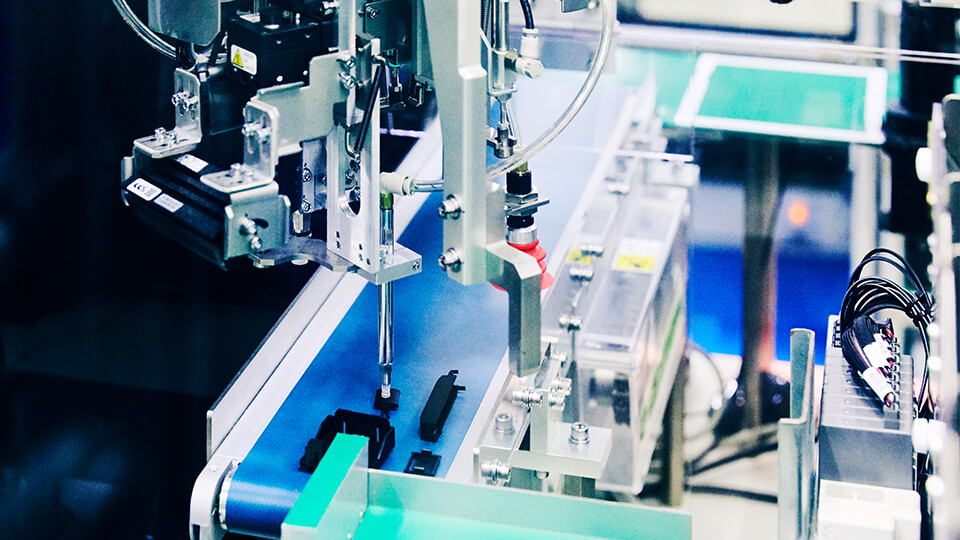

部件供應

通過機器人實現自動化,杜絕多品種少量生產中因頻繁切換生產品類而發生的部件揀選錯誤風險。機器人按照生產品類,準確揀選需要的部件、附件。經攝像頭檢查后,通過傳送帶供應給作業人員。透明亞克力墻隔開了作業人員和機器人,

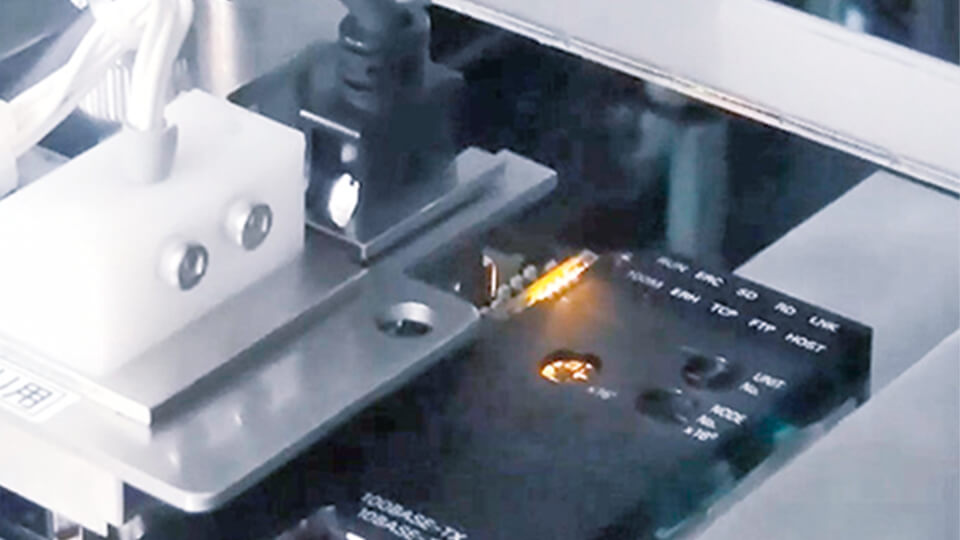

功能檢查

使需要熟練掌握技術的檢查工序實現了自動化。原本需要作業人員目視檢查的LED亮燈狀態和顏色確認改由圖像識別裝置進行檢查。檢查過程中的開關切換確認也實現自動化,達到了品質穩定。

外殼組裝

在作業人員設置部件的工序中,根據生產品類自動調整夾具的寬度。通過使錯誤部件無法設置,對作業提供支持。

終檢查

所有檢查機械的夾具上都設置了光電傳感器。用于確認產品的到位情況,檢測何時通過了何地,防止忘記或超前檢查。

成果

以全自動化1/10的成本,使作業總工時的50%實現自動化。

1臺產品的組裝時間減半,生產效率提高到200%

以全部自動化1/10的成本,使占到作業總工時50%的6個工序實現了自動化。作為自動化的一個例子,組裝工序中1臺產品的組裝時間從5分鐘縮短到2.5分鐘,減少了一半。而且還借助機械化的效果,減少了制造不良。使生產效率提高到了采取措施之前的200%以上。

縮短組裝時間

例:組裝工序中1臺的組裝時間5分鐘→2.5分鐘

(本公司調查結果,與以往相比)

無需熟練作業

對混流生產的多品種少量產品進行多點目視檢查等需要熟練掌握的作業實現自動化

減少制造不良

通過作業的自動化減少人為

誤判和作業錯誤

3條手工組裝混流單元生產線通過“半自動化”整合為1條

在過去,3條手工組裝單元生產線要分工組裝共計45個以上品類的產品。但采用這種方法時,受到需求變化的影響,有的生產線1天只能運轉2~3個小時左右。需要改善設備利用率和空間效率。為此而采取的措施,是從根本上對工序編排、作業工時進行調整,通過實現人與機械的優化協作,整合為在1條生產線上靈活高效地生產45個以上品類的“半自動化”混流單元生產線。通過整合生產線,提高了組裝所需要的人員和空間效率。

負責人心聲

歐姆龍株式會社 工業自動化業務分公司

產品事業本部 草津工廠

生產管理部 生產技術課 齊藤

聰(左) 臼井 秀樹(右)

您好, 歡迎來到化工儀器網

您好, 歡迎來到化工儀器網