| 產地類別 | 國產 | 應用領域 | 電子,交通,冶金,汽車,綜合 |

|---|

產品簡介

詳細介紹

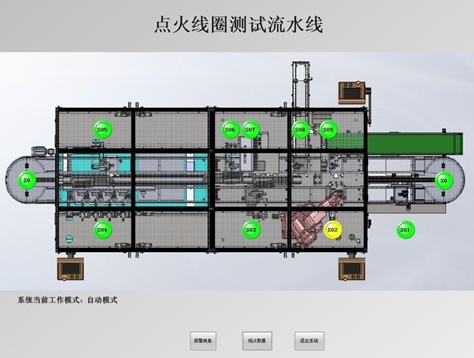

汽車新點火線圈自動測試工作站

系統背景

點火線圈是汽車點火裝置的核心部件之一,它安裝在發動機上面,產生點火高壓并通過高壓線到達火花塞,使其產生強烈電火花,點燃混合氣體,推動活塞運動。它實際上是一個升壓變壓器,可以將蓄電池電壓轉變為幾萬伏的高壓。

堯零智能曾為客戶提供過多套點火線圈測試系統,包括:筆試點火線圈測試臺、4 工位點火線圈工作站、6 工位點火線圈工作站等。新一代點火線圈工作站包括9個工位,以自動化流水線的方式,實現了高度自動化的裝配、測試、打碼、卸件等操作。

系統簡介

汽車新點火線圈自動測試工作站的9個工位分別為裝件工位、機器人裝配工位、二維碼掃碼工位、測試工位、位置度檢測工位、涂潤滑脂工位、打碼工位、Rework工位、卸件工位。系統應用模塊化、系統協調聯動、高壓屏蔽等技術,實現了點火線圈各項功能、電氣性能指標的全面測試,以及各工位之間的流程控制。

汽車新點火線圈自動測試工作站的9個工位分別為裝件工位、機器人裝配工位、二維碼掃碼工位、測試工位、位置度檢測工位、涂潤滑脂工位、打碼工位、Rework工位、卸件工位。系統應用模塊化、系統協調聯動、高壓屏蔽等技術,實現了點火線圈各項功能、電氣性能指標的全面測試,以及各工位之間的流程控制。

- 1、裝件工位:將DUT兩部分(未裝配件)安放在定制的pallet上,拔動鼠尾開關,放行。

- 2、裝配工位:通過 ABB 機器人完成DUT兩部分的裝配。機器人上裝有氣爪,完成DUT、裝配與松開動作。此工位前端裝有傳感器檢測DUT是否裝配,如果放在pallet上的DUT為已裝配件,則直接放行;工位后端配置工業照相機,通過視覺圖像的方式判斷是否裝配到位。

- 3、二維碼掃碼工位:此處掃描DUT上半部分的出廠二維碼,并記錄此數據。

- 4、測試工位:完成初級電流,次級電阻,次級電壓,次級電流,接地電阻,點火能量,EST電流等項目的測試。其中次級電壓高達40kV,應用高壓屏蔽技術實現精確測量。(配圖:測試工位)

- 5、位置度檢測工位:主要是完成 DUT 位置度檢測和電容泄露功能。位置度檢測也非常關鍵,它檢測的是點火線圈在發動機上的安裝孔位置與大小,如果此項檢測有誤,將造成其安裝脫落,對整車性能造成影響。

- 6、潤滑工位:完成 DUT 涂潤滑脂功能,系統配旋轉氣缸,使得潤滑脂更均勻。

- 打碼工位:完成 DUT 激光打碼工作。系統采用激光打碼機,可清晰打印二維碼等內容。另外工位后端配有掃碼器,掃描打碼內容,并判斷打碼內容是否正確,實現double check。在數據管理階段,掃描此二維碼,可以得到被測件全部相關信息。

- 7、Rework工位:即廢件工位。系統通過機械手自動將不合格 DUT 連同pallet 一起放入廢料桶。廢料桶安裝有傳感器,當數量超過三個后系統自動報警,提示操作員將處理。通過掃描DUT 的二維碼,軟件自動提取此DUT 的所有測試信息并顯示,供rework 使用。

- 8、卸件工位:完成所有測試后,系統自動卸載 DUT 到下一條流水線,空pallet 自動流入裝件工位。

另外,各柜門均安裝有安全門鎖,確保安全操作。整個過程無需人工干預,高效的同時更避免了由于人工操作錯誤而造成的錯檢或漏檢。

特性詳解

工作站采用了當今世界上*的模塊化、標準化測控技術和產品。系統應用開放的PXI為主控測試平臺,通過西門子PLC對設備的運行進行監測與流程控制;軟件控制部分LabVIEW與PLC進行實時通信與信號交互。豐富的開發經驗輔以優良的配置,造就了兼具可靠性高,性價比優良,實用性強、操作簡單、維護方便等特點的高性能系統。

- 1、整個工作站由9個工位組成,被測件安放在定制的pallet上,通過自動化傳送帶實現循環式傳送;基于PLC邏輯控制系統完成打碼機動態打碼控制、執行器控制及外部各種傳感器數據讀取。這種高集成度的自動化流水線不僅節省空間,更*的提高了生產效率。

- 2、定制pallet與夾具。當傳送帶到達固定工位后,有氣缸固定pallet,然后進行相關測試與裝配工作,完成后,繼續放行,運轉到下一個工位。

- 3、采用了RFID技術,又稱射頻識別系統。每個pallet上均裝有電子標簽(ID Tag),它具有單獨的電子編碼,附著在物體上標識目標對象;每一個工位上配置RFID解讀器(Reader)。標簽進入磁場后,接收解讀器發出的射頻信號同時發送出存儲在芯片中的產品信息,完成pallet相關信息的傳遞與記錄。

- 4、點火線圈對測試指標的要求*,包括高達40kV的次級電壓,20A的初級電流等,為保證測試精度,以往需要在不同的工位上分別實現各項指標的測試;新工位站,升級了高壓屏蔽與系統隔離技術,不僅在一個工位上實現全部基礎測試內容(點火計數,初級電流、次級電壓、次級電阻、接地電阻),還增加了點火能量、EST電流等測試項。

測試項 | 范圍 | 精度(單位) |

點火計數 | 0~10000 | 1 |

初級電流 | 0~20A | 0.05 |

次級電阻 | 0~10kΩ | 0.1 |

次級電壓 | 0~40kV | 0.05 |

次級電流 | 0~200mA | 0.1 |

點火能量 | 0~100mJ | 0.1 |

生產節拍 | 9s | |

(測試指標)

- 5、系統氣動控制部分采用分布式設計,所有閥島與傳感器采用profilbus總線方式與PLC通訊,進行控制與采集。簡化系統線束,提供系統可靠性。

- 6、采用高質量的進口氣缸和電磁閥,保證了設備各個工位的機械手位置的準確;采用*的伺服電機對各個工位控制,保證了Pallet與DUT在各個工位輪換精準。

- 7、數據管理與溯源:

- 1、安裝在pallet上的RFID電子標簽可以實現流轉信息的記錄,PLC通過總線組態通訊,得到pallet在各個工位上的所有信息,并以此為依據,實時控制相應工位進行動作。

- 2、另外,還可以通過掃描每個被測件上的二維碼,對所有被測件的信息進行查詢與統計,實現數據溯源。

系統構成

小結

本系統結合了測試與工業自動化的優勢,可以實現自動運行;經過后期的整體聯調,可達到9秒的生產節拍,有效提高生產效率。

您好, 歡迎來到化工儀器網

您好, 歡迎來到化工儀器網